Werkzeuge

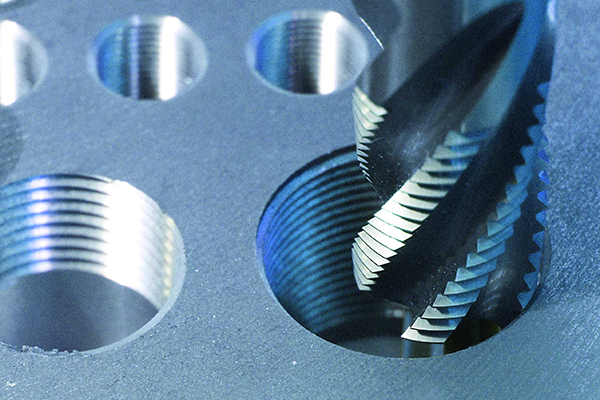

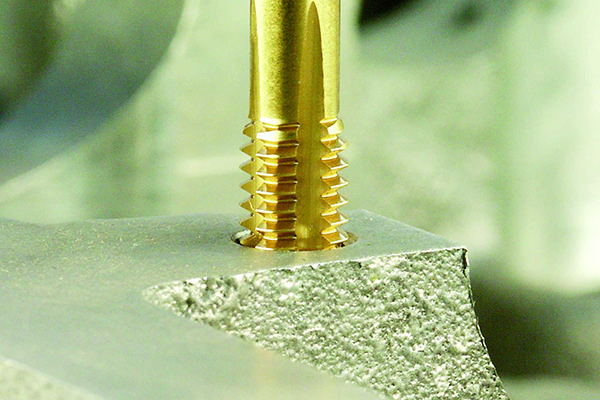

Bei der manuellen Bearbeitung kann man sofort auf Unregelmäßigkeiten oder Probleme reagieren. Bei der Bearbeitung in der CNC Maschine muss im Voraus an jedes mögliche Problem gedacht werden. Deshalb ist es wichtig, die Möglichkeiten und Besonderheiten der Werkzeuge gut zu kennen und diese präzise formulieren zu können. Die Zuverlässigkeit von Werkzeugen hat einen geometrischen und einen technologischen Aspekt. Beide sind Voraussetzung für die Wirtschaftlichkeit einer CNC-Bearbeitung von Werkstucken. Die geometrische Zuverlässigkeit bezieht sich darauf, dass ein Werkzeug während der Bearbeitung seine Form nicht verändern darf und ein Ersatzwerkzeug mit gleicher Geometrie ohne Problem bereitgestellt werden kann. Das klingt zwar naheliegend und einfach, bei genauer Betrachtung zeigt sich aber durchaus eine Herausforderung. Die Kraft, mit welcher ein Werkzeug auf das Werkstück einwirkt, verändert immer auch die Geometrie des Werkzeugs. Bei geeignetem Aufbau des Werkzeugs hält sich die Veränderung in den Grenzen der für das Werkstück tolerierbaren Abweichung. Es muss vorherbestimmbar sein, wie lange ein Werkzeug eingesetzt werden kann, bis es nicht mehr scharf ist und daher ausgewechselt werden muss. Bei gegebenen Schnittdaten muss stets die gleiche Standzeit oder der Standweg resultieren, damit man im Voraus den automatischen Einsatz einplanen kann.

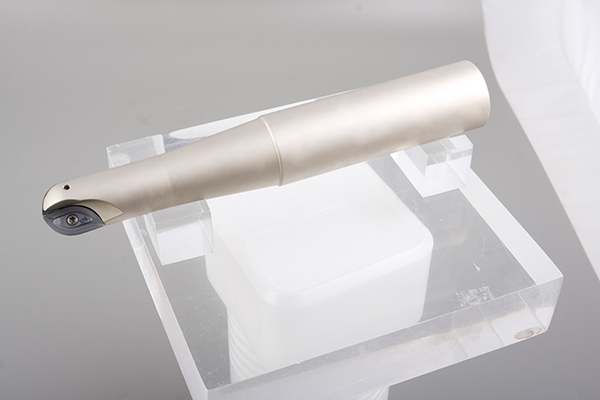

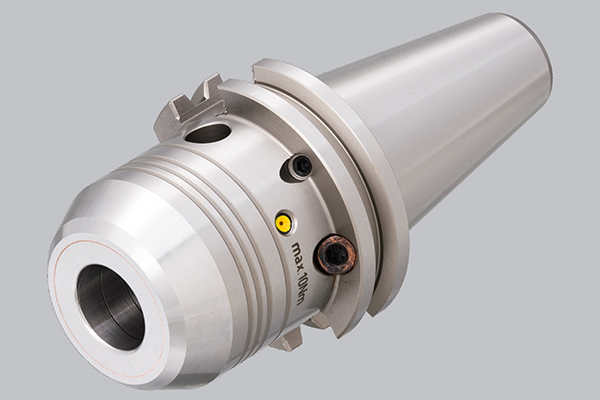

Neben der Koordination Werkzeugmagazin/Revolver und dem Werkzeugwechsel an sich, muss die CNC werkzeugrelevante Daten wie Vorschub, Schnittgeschwindigkeit, Spindeldrehzahl, Drehrichtung, Standzeit usw. verrechnen und koordinieren. Werkzeuge benötigen spezielle Aufnahmen, damit sie überhaupt in Magazinen und Revolvern der CNC-Werkzeugmaschinen eingesetzt werden können. Je nach Anforderung gibt verschiedene aber standardisierte Lösungen, z.B. SK 40, HSK63, VDI, BT30. In der Werkzeugverwaltung der CNC werden Werkzeuge mit den jeweiligen Daten hinterlegt und für die Bearbeitung datentechnisch zur Verfügung gestellt sowie der Werkzeugwechsel gemäß Arbeitsablauf initiiert.