Funktionen CNC-Maschinen

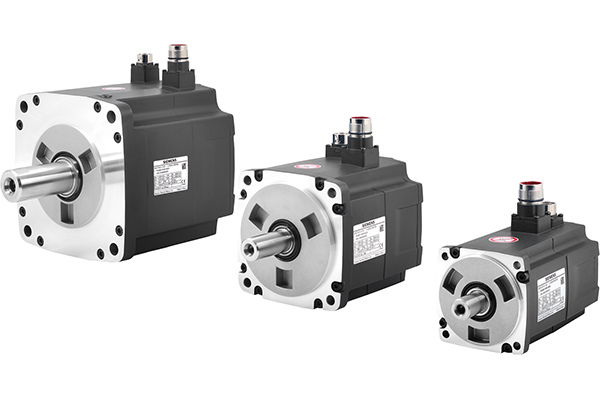

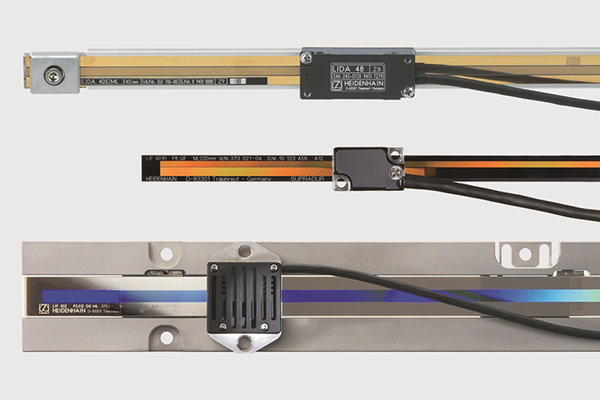

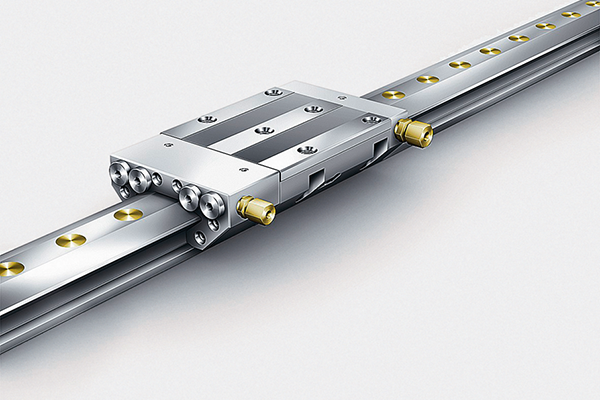

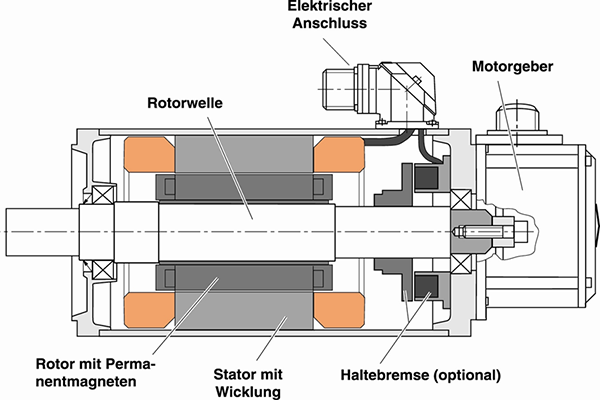

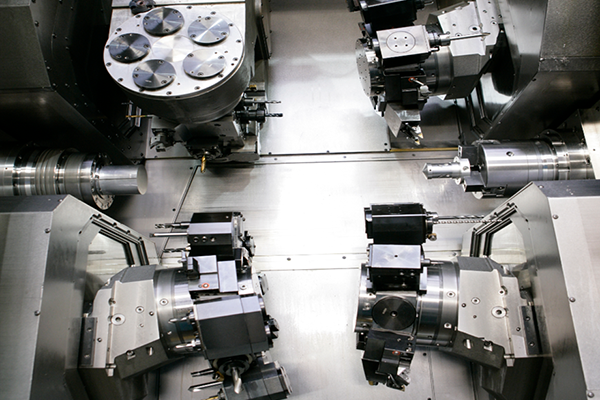

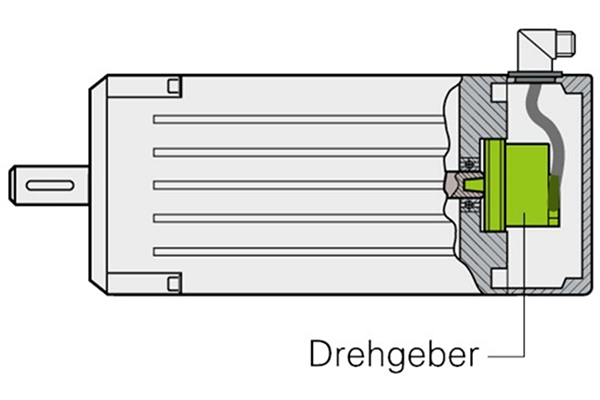

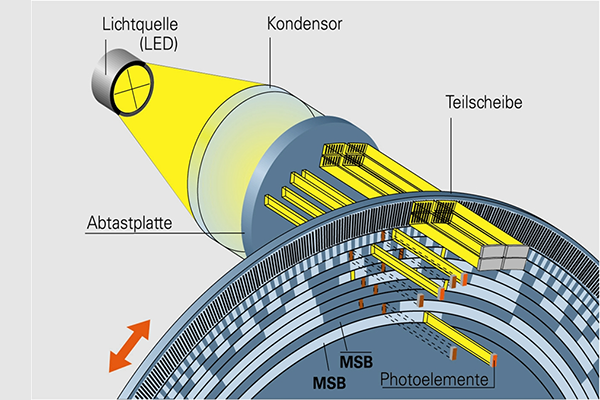

Das grundsätzlich Neue bei der numerischen Steuerung von Maschinenbewegungen war die Programmierung der Weginformationen. Bei Werkzeugmaschinen sind dies die direkten Positionswerte für jede NC-Achse mit einer Auflösung von beispielsweise 1/1000 mm. Die für Bahnsteuerungen erforderliche kontinuierliche Steuerung der Relativbewegung zwischen Werkzeug und Werkstück wird simultan für jede NC-Achse in der CNC fortlaufend berechnet und geregelt. Dazu gibt es Regelkreise für jede Bewegungsachse, über inkrementelle oder absolute Messsysteme wird die Position gemessen und in Bruchteilen von Sekunden an die Steuerung zurückgemeldet und ein Soll-Ist-Vergleich durchgeführt. Über Sensoren, Schalter, Lichtschranken usw. werden Maschinenfunktionen wie Öldruck, Kühlmittelzufuhr, Endpositionen usw. überwacht und Rückmeldung an die CNC gegeben. Die CNC in die Werkzeugmaschine einzubauen ist Sache des Maschinenherstellers und verlangt neben dem Verständnis für den mechanischen Aufbau tiefe Kenntnisse im Aufbau und Optimierung der elektrischen Antriebe, Programmierung der Maschinenanpassung in der SPS-Steuerung sowie der Projektierung und Aufbau des Schaltschrankes und Inbetriebnahme der CNC an sich. Die Genauigkeit von Werkzeugmaschinen wird durch die mechanisch bedingten Abweichungen der idealen Geometrie z.B. durch Temperaturunterschiede, Lose usw. beeinflusst. Die CNCs bieten dafür Kompensationsfunktionen, die diese Fehler korrigieren.

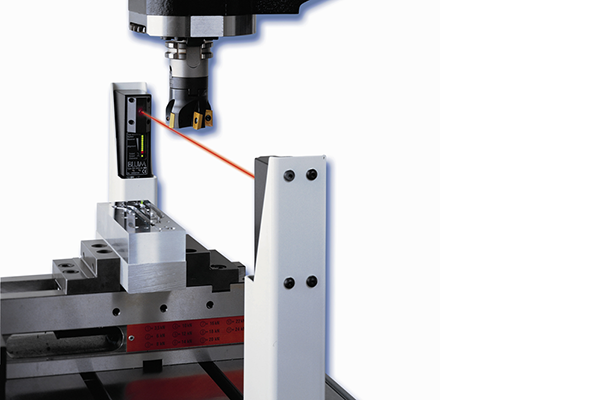

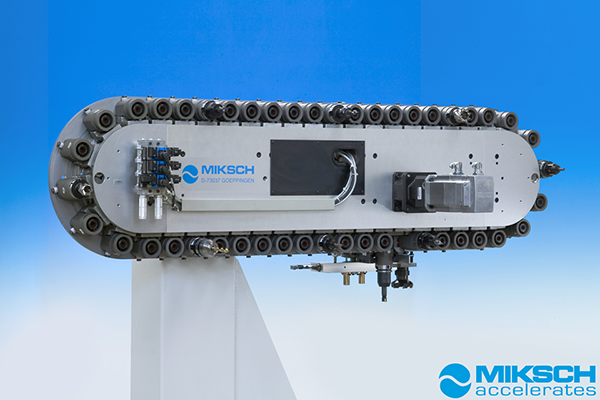

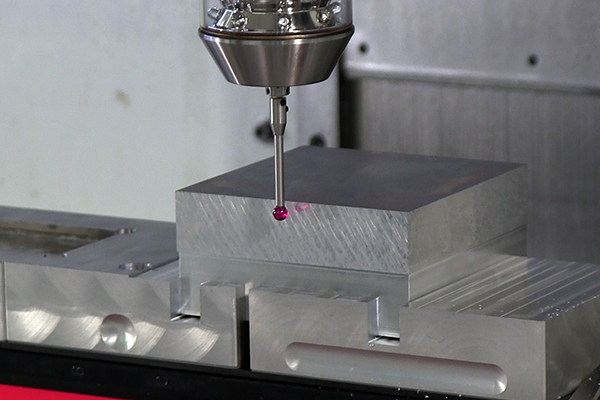

Der Anwender der Werkzeugmaschine steht vor ganz anderen Herausforderungen. Mit dem komplexen Produkt „CNC-Werkzeugmaschine“ muss er im Rahmen seiner spezifischen Vorgaben seine Werkstücke qualitätsgerecht und vor allem gewinnbringend fertigen. Dazu muss er verstehen, wie die Koordinaten der Achsen der Werkzeugmaschinen gesteuert werden, wie er die CNC programmiert und mit welchen Zerspanungswerkzeugen er den Prozess optimal durchführen kann. Um die Qualität abzusichern kann beispielweise mit schaltenden Tastern oder auch mit Lasermessverfahren Werkzeug und Werkstück während der Bearbeitung gemessen werden.

"

"

"

"